Mesin Extruder

Proses insulation & jacketing adalah tahapan membungkus konduktor dengan menggunakan mesin khusus yang disebut dengan mesin extruder. Mesin extruder adalah mesin dalam tahapan proses pembuatan kabel berfungsi untuk membungkus konduktor tembaga maupun alumunium dengan polimer yang telah dilumatkan oleh screw. Screw merupakan bagian dari mesin extruder yang berputar dengan bentuk panjang dan berulir untuk melumatkan raw material antara lain PVC (Polyvinyl Chloride) PE (Polyethylene) dan atau XLPE (Cross Link Polyethylene).

Penyebutan nama mesin extruder biasanya menurut ukuran diameter screw-nya. Misalnya extruder 30, berarti ukuran screw berdiameter 30 mm, extruder 120 berarti ukuran screw nya berdiameter 120 mm dan yang lainnya.

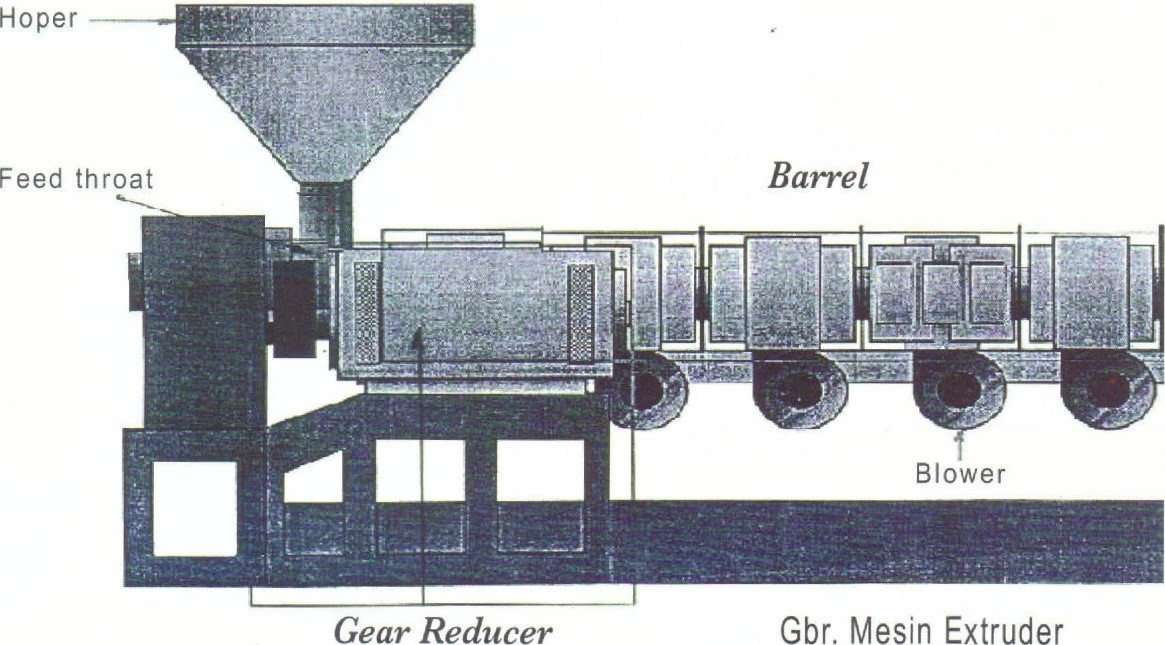

Mesin extruder terdiri dari beberapa bagian antara lain adalah Motor Drive, Gear Reducer, Hopper dan Barrel, Capstan atau Caterpillar, Cooling Through dan Sparktester.

Secara mendasar screw terdiri dari 3 zone (Gbr.1), yaitu Feeding Zone, Compression Zone dan Metering Zone.

Feeding Zone adalah zone atau daerah pengumpan, dimana feeding zone ini menerima umpan butiran polimer padat (pellet) dari hopper yang kemudian didorong bergerak melawan hambatan dari zone berikutnya sehingga terjadi tekanan meningkat pada arah aliran. Pangkal dari zone ini tidak dipasang heater, melainkan dialiri pendingin pada barrel-nya agar material tidak menggumpal akibat rambatan panas dari zone berikutnya dari barrel, sebab kalau menggumpal akan mengakibatkan aliran material dari hopper jadi terhambat. Prinsipnya pada zone ini material masih berwujud padat/ pellet (Gbr.2), tetapi ada kenaikantemperatur.

Compression Zone merupakan zone berubahnya butiran polimer padat (pellet) menjadi leleh (melt) sehingga di zone ini ada bercampur butiran padat dengan lelehan, diakhir zone ini material sudah meleleh semua tapi belum homogen (Gbr.2). Di zone ini kedalaman dari screw secara gradual berkurang sehingga pressure yg terjadi pada lelehan polimer semakin bertambah.

Metering Zone merupakan zone atau daerah dimana terjadi homogenitas po/imer (ting kat leleha n merata) yaitu dimana polimer sudah menjadi lelehan semua (Gbr.2) dan disebabkan kedalaman screw lebih dangkal pada zone ini maka lelehan material akan mengalami kenaikan pressure dan kenaikan pressure ini akan mengakibatkan material mengalami tegangan geser dan tegangan geser ini akan mengakibatkan lelehan menjadi homogen atau merata.

Pemilihan screw biasanya didasarkan pada material yang akan digunakan oleh karena itu baik tentunya kalau kita mengetahuinya.

Ada beberapa faktor yang dapat menjadi pertimbangan pemilihan screwsebelum melakukan proses ektrusi, yaitu tipe atau konstruksi screw, perbandingan panjang dan diameter screw (L/D ratio), compresi ratio (rasio kompresi) (CR) dan torsi screw. Dan secara umum Secara umum screw mempunyai 3 tipe yaitu tipe standar atau konvensional, tipe mixing dan tipe barrier/penyangga.

Tipe standar atau konvensional, srew dengan tipe standar biasanya hanya mempunyai satu sirip/fligh, daerah feeding maupun metering mempunyai kedalaman tetap dan tertentu, sementara daerah transisi/ compresi (kompresi) yang menghubungkan daerah feeding dengan daerah metering kedalamannya secara gradual berkurang. Screw tipe ini sangat sederhana, mudah dibuat dan tentunya harganya pun murah. Tetapi kekurangannya ketika kecepatan screw bertambah, kualitas lelehan material/ plastik cenderung berkurang, karena material mengalami waktu pemanasan yang sebentar di dalam barrel dan tekanan serta tegangan geser yang relatif kecil

Tipe mixing, dimana pada ujung matering terdapat ‘mixing device’ atau elemen pencampuran dispersi, dengan kata lain screw tipe ini adalah jenis srew standar dengan penambahan elemen pencampuran dispersi pada ujung meteringnya. Sebagaimana disebutkan di atas bahwa kekurangan screw standar adalah ketika kecepatan screw bertambah, kualitas lelehan plastik cenderung berkurang atau tidak merata yang juga berakibat output jadi kurang stabil, maka dengan penambahan elemen ini akan terjadi tegangan dan regangan yang tinggi pada lelehan plastik dimana material/lelehan yang memasuki saluran mixing device (input) untuk bisa keluar (output), dipaksa melewati celah antara saluran input dengan output sekitar 0.3 mm, sehingga partikel-partikel yang belum meleleh sempurna atau bagian-bagian yang masih keras akan pecah menjadi lebih halus sehingga lelehan menjadi homogen.

Tipe Barrier, screw barrier mempunyai daerah feeding serta daerah metering seperti pada screw standard , bedanya pada daerah transisi terdapat barrier yang terdiri atas dua sirip yaitu sirip utama dan sirip kedua yang berfungsi sebagai penyangga yang dirancang untuk memisahkan lelehan padat dan lelehan sempurna dan mempertahankan konfigurasi ini hingga semua material telah meleleh secara seragam dan sempurna/homogen. Screw tipe ini dapat memberikan output yang stabil dan lelehan yang baik pada range kecepatan yang lebih lebar, artinya ketika putaran screw dinaikan secara signifikan untuk mengejar output sementara setting temperatur tetap, maka kualitas lelehan akan tetap baik . Inilah maksud dari pengertian output stabil dan lelehan tetap baik pada range kecepatan yang lebih lebar.

Mesin ektruder berfungsi mengekstursi/ menyuntikan material polimer yang telah lumer dengan tekanan tinggi ke benda yang akan dibungkus oleh material polimer tersebut .

Material polimer untuk pembungkus konduktor (insulation dan jacketing). Ada beberapa material yang digunakan sebagai bahan baku untuk proses insulation (isolasi) dan jacketing (pembungkus) antara lain Polyvinyl Chloride (PVC), Polyethylene (PE) dan Crosslinked Polyethylene (XLPE). Dan bahan baku yang paling banyak digunakan untuk proses insulation (isolasi) dan jacketing (pembungkus) adalah PVC.

Bahan baku untuk Isolasi (Insulation). PVC digunakan untuk bahan insulation, filler dan juga untuk sheathing. Berat jenis PVC untuk insulation adalah 1.45 gr/cm3). PVC untuk proses insulation digunakan sesuai dengan aplikasi penggunaannya antara lain :

- PVC isolasi yang digunakan untuk kabel instalasi tetap dengan tegangan 1,8/3kV (Aplikasi untuk kabel-kabel tegangan rendah)

- PVC isolasi yang digunakan untuk kabel fleksibel dengan tegangan 450/750 V. (Aplikasi untuk kabel-kabel kontrol)

- PVC isolasi yang digunakan untuk kabel tahan panas dengan tegangan 450/750 V. (Aplikasi untuk kabel — kabel instrument)

Sedangkan berat jenis PVC untuk sheathing adalah 1,50 gr/cm3. PVC yang digunakan untuk pembungkus/ selubung (sheathing) sesuai kemampuan maksimum suhu penghantarnya berdasarkan aplikasi pemasangannya antara lain:

- PVC sheathy yang digunakan untuk kabel instalasi tetap dan kabel kontrol dengan suhu penghantar max. 70°C.

- PVC sheath yang digunakan untuk kabel Instrumen dengan suhu penghantar max. 90°C.

Proses insulation (isolasi) adalah proses pembungkusan konduktor (tembaga/ alumunium) dengan menggunakan material-material seperti di atas, yang bertujuan agar permukaan konduktor (baik dalam bentuk solid, round stranding, compact, bunching maupun round sector) tertutup rapat tidak ada celah atau lubang sedikitpun, sebab apabila ada celah atau lubang maka akan sangat berbahaya sekali apabila konduktor tersebut dilewati arus listrik.

Kualitas material insulation sangat berpengaruh pada baik tidaknya hasil proses insulation (isolasi) yaitu permukaan insulation menjadi halus atau kasar, cerah atau tidak kusamnya warna isolasi. Selain kualitas, yang tidak kalah penting lainnya adalah perlakuan material insulation ketika perubahan bentuk dari pallet manjadi lumer yaitu pengaturan temperature panas barrel yang sesuai standard sehingga akan di mendapatkan lumeran yang baik.

Pada dasarnya penggunaan screw untuk proses insulation dan proses jacketing tidak ada bedanya. Selama jenis material yang digunakan sama, maka tipe screw yang digunakan juga sama. Hanya saja material yang akan dilakukan ekstrusi yang berbeda, untuk proses insulation adalah konduktor (tembaga atau alumunium) hasil proses drawing (solid), bunching dan stranding (jenis compact atau sector) sedangkan untuk proses jacketing adalah konduktor hasil yang telah mengalami proses insulation dan juga yang telah mengalami proses cabling (proses menggabungkan 2 core atau / lebih menjadi satu). Dua jenis proses jacketing yaitu inner jacketing (berfungsi sebagai pelindung core terakhir). Semoga ini bermanfaat bagi para pembaca sebagai

bahan awal untuk mempelajari dan memahami tahapan-tahapan proses pembuatan kabel.

Oleh : R. Hemadi (Sumber majalah Turbo)

|

|

|